智能叉车监管系统:优化车队与人员管理,助力企业降本增效

发布日期:2025-10-17

在物流仓储和生产制造等行业中,叉车作为物料搬运的关键设备,其车队调度和人员管理的效率直接关系到企业的运营成本和安全绩效。传统叉车管理依赖人工记录和口头协调,常常面临车辆定位不准、人员监管不力、故障预警困难等问题。而智能叉车监管系统的出现,彻底改变了这一局面——其中,唯创安全的SF-110叉车安全管理系统以其全流程监控和智能化管理优势,成为企业实现降本增效的重要工具。

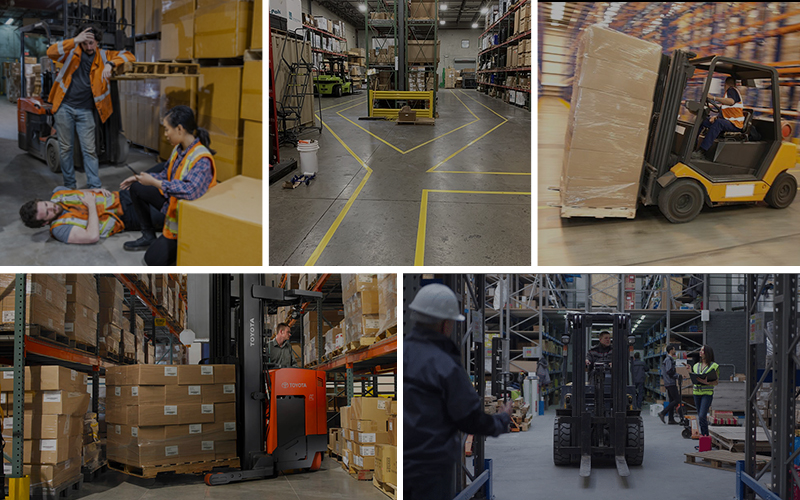

在未采用智能监管系统前,企业普遍遇到以下五大问题:

调度效率低下:叉车位置需靠人工询问,闲置车辆难以及时定位,繁忙车辆常被重复分配任务,设备利用率往往低于60%,导致物料周转延迟频繁。

人员监管不足:未经授权人员随意操作叉车,司机疲劳驾驶或超速行为屡见不鲜,事故风险高,且违规操作缺乏记录,责任追溯困难。

数据采集依赖人工:叉车运行时间、作业量和维护周期全靠手工登记,数据延迟且易出错,无法有效支持管理决策。

车务管理混乱:保养和故障维修缺乏自动提醒,常因遗漏维护导致设备突发故障,停工维修成本高昂。

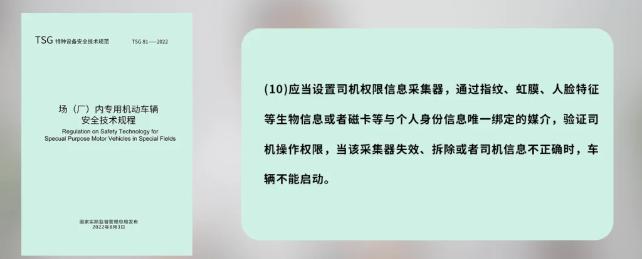

合规风险凸显:未能满足《场(厂)内专用机动车辆安全技术规程》(TSG81-2022)中关于司机权限采集和警示装置配备的要求,面临特种设备检验不合格和停产整改的风险。

作为专业的叉车监管系统,唯创安全SF-110从车队动态管理和人员操作规范两个维度入手,通过物联网和AI技术实现全流程智能化,直接推动降本增效:

车队管理:实时可视化,最大化资源利用

精确定位与轨迹追踪:系统集成GPS/北斗双模定位,管理人员可通过后台实时查看叉车位置、行驶轨迹和速度,有效防止私用和脱岗现象。同时,自动统计运行和闲置时间,例如某物流企业通过系统发现3台叉车日均闲置超过4小时,优化调度后设备利用率提升至85%,减少了对新增叉车的采购需求。

智能维护提醒:系统预设维护周期(如每运行500小时更换机油、1000小时检查刹车),到期自动向管理员和司机发送提醒,避免因遗漏维护导致的故障。某制造企业应用后,叉车故障停机时间从每月72小时降至18小时,维修成本降低40%。

作业数据透明化:自动记录每台叉车的作业量(如搬运次数和物料重量)及能耗数据,生成可视化报表,帮助企业识别高能耗和低效设备,进行针对性优化或淘汰。

人员管理:权限控制,规范操作安全

多重授权防违规:系统支持指纹识别、RFID卡和手机扫码等多种授权方式,未录入人员无法启动叉车,彻底杜绝无证操作。例如,某仓储企业使用后,非授权启动事件从每月5起降至零。

实时行为监控:系统配备DMS司机状态监测功能,可检测安全带使用、疲劳驾驶(如低头看手机或频繁眨眼)和超速行为(支持自定义限速,如车间内5km/h),发现违规立即触发声光报警并记录后台。应用企业平均超速事故率下降70%。

培训数据联动:系统记录司机违规频次和类型,为安全培训提供依据。例如,某企业针对未系安全带的司机开展专项培训后,该违规行为发生率下降90%。

唯创安全SF-110系统严格遵循TSG81-2022规程,配备司机权限采集器、高清声光警示装置和安全带检测功能,企业无需额外设备即可满足特种设备检验标准。例如,某食品加工企业凭借该系统一次性通过市场监管检查,避免了因整改导致的15天停产损失,间接节省成本超过20万元。

某大型物流园拥有50台叉车,此前因调度混乱和事故频发,月运营成本超过80万元。引入唯创安全SF-110后:

车队调度:通过实时定位和闲置统计,减少10台叉车租赁需求,月节省租金12万元。

人员管理:司机违规操作减少,碰撞事故从每月3起降至零,节省赔偿和维修成本8万元。

车务维护:自动维护提醒降低故障率,月维修成本减少6万元。

整体效益:月均运营成本降至56万元,降幅达30%;物料周转效率提升25%,日吞吐量从1200吨增至1500吨。

智能叉车监管系统的核心价值在于将人工管理转化为精准的智能控制。唯创安全SF-110系统通过实时调度车队、规范人员操作和保障合规性,帮助企业平衡安全与效率,真正实现降本增效。无论中小物流企业还是大型制造工厂,选择SF-110就是选择一套“可落地、见实效、合规范”的叉车管理解决方案。

推荐新闻